배관갱생공법/배관복원 로봇 시스템

RestoLine를 사용하면 공사비 절감 30%이상, 공사기간 1/2단축, 설치 구간에 제약이 없으며, 배관수명 연장 50년 이상 증가 등의 장점이 있습니다.

| 굴착 공법 | 비굴착 공법 |

|---|---|

|

– 교체 비용 과다 (기존 배관 철거 및 새 배관 설치) – 부분 굴착시 보수 부분외 사고 위험성 상존 |

· 보강튜브경화공법 CIPP(Cured in place pipes lining) – 곡률부분의 불안정(접착성, 갈라짐) – 불균등한 가온조건에 따른 고른 양생이 어려움 – 재질(연성관) 특성상 요구 강도에 부적합 할 수 있음 · 신관삽입공법(Slip lining) – 단면적 감소로 설계 유량을 현저히 감소 시킴 · 변형관삽입공법(Close fit pipes lining, Fold and form lining) – PE, PCV를 이용한 재질선정 한계 – 단면적 감소로 설계 유량을 현저히 감소 시킴 · 제관공법(Spirally wound pipes lining) – 연속적인 관이음새로 추가적인 누수 위험 |

| Unmatched Flexibility (연신율 >10%) |

Material Properties (2만시간 이상 테스트) |

Engineered Performance (접착력>170 bar) |

|---|---|---|

|

– 공학적 라이너로 설계 요구 사항 – 수직 및 45 ° 및 90 ° Elbow – 크고 작은 ø 파이프 (150mm - 4m +) – 적용 가능한 유체 및 공정 범위 증가 – 압력라인 및 중력 라인에도 적용 가능 |

– ASTM F1216 / Class I-IV 및 NSF / ANSI-61 인증 – A2LA 및 ACLASS 연구소에서 테스트 한 타사 - SAC / MRA – 이중층 설치; 커플 물성 – 호스트 파이프에 강한 접착력, 층간 융합 – 가지 또는 측 방향 연결부에 깃털 있음 |

– 모놀리틱(monolithic) 식 설치; 이음새 또는 관절 없음 – 파이프 라인 전체에서 일관된 두께 – 50 - 100 년 수명 디자인 수명 – 호스트 파이프의 추가 기능 저하 방지 – 유압 (유량 성능) 향상 |

| Environmental (환경영향 최소화) |

Best Total Economics (최고의 경제성) |

|

|---|---|---|

|

– Leak 및 유출 위험 제거 – 환경 영향 최소화 – 제한된 공간 엔트리 감소 – VOCs / 내분비 장애물 없음 – 배출량 감축 |

– 포괄적 인 인건비 및 재료비 보증 – 건설 비용 절감 – 유지 보수 비용 절감 – 최저 감가상각비 – 최소한의 환경 영향 |

| 단단한 90 ° 엘보 라이닝 Lining through tight 90° ell |

수직 낙하를 통한 라이닝 Lining through vertical drop |

|---|---|

|

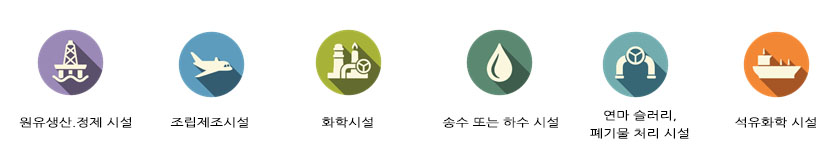

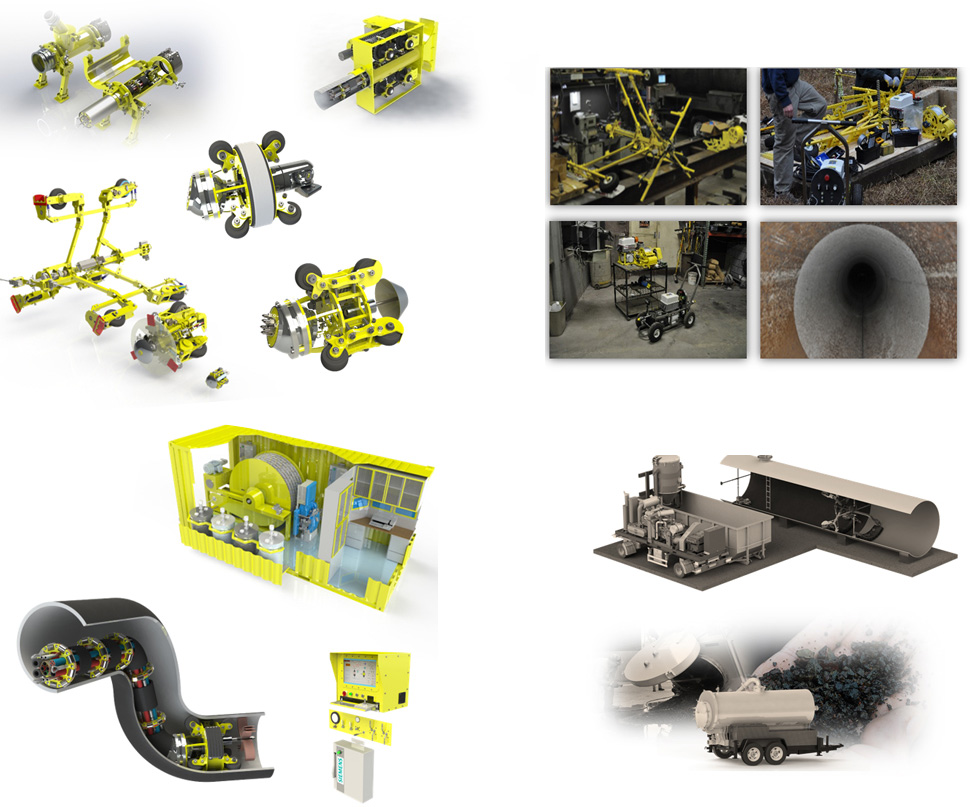

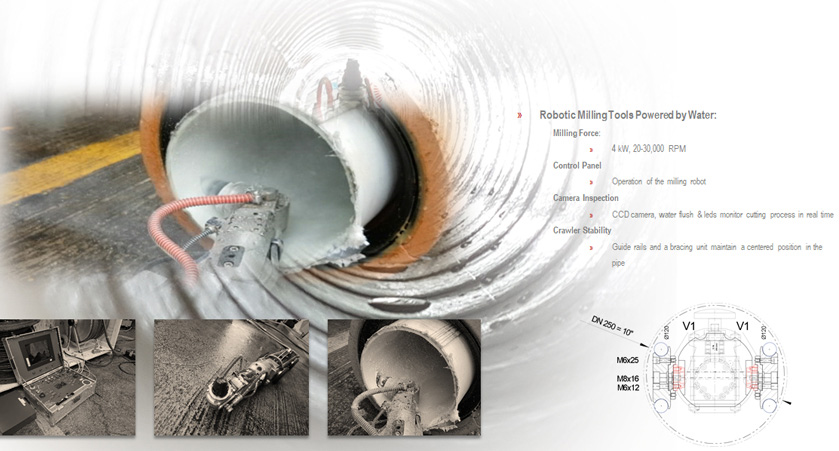

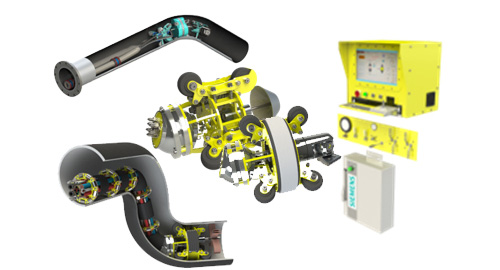

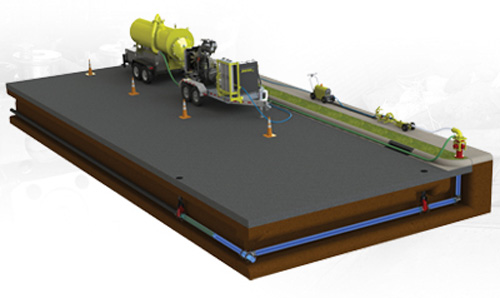

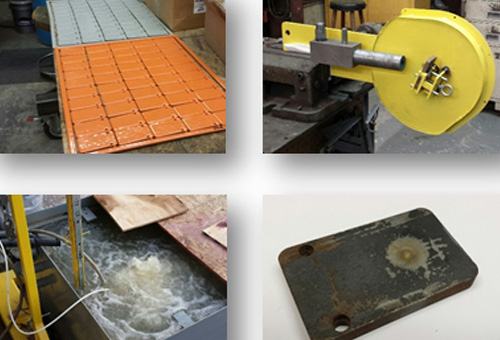

· 소형에서 대형까지의 굽힘 형상에 맞게 설계된 3 가지 시스템 · 단일 삽입에서 최대 600 m 라인 · 로봇을 이용한 제어 · 맨 웨이 진입을위한 모듈화 된 설계 |

· 150mm - 4m + ø의 배관 · 모든 기하학적 구간에 적용 가능 – 타이트한 90 ° 엘보 & 굽은 배관 – 경사면 또는 수직 단면 – 동심 또는 변형 라인 |

| Unmatched Flexibility (연신율 >10%) |

Material Properties (2만시간 이상 테스트) |

Engineered Performance (접착력>170 bar) |

|---|---|---|

|

– 공학적 라이너로 설계 요구 사항 – 수직 및 45 ° 및 90 ° Elbow – 크고 작은 ø 파이프 (150mm - 4m +) – 적용 가능한 유체 및 공정 범위 증가 – 압력라인 및 중력 라인에도 적용 가능 |

– ASTM F1216 / Class I-IV 및 NSF / ANSI-61 인증 – A2LA 및 ACLASS 연구소에서 테스트 한 타사 - SAC / MRA – 이중층 설치; 커플 물성 – 호스트 파이프에 강한 접착력, 층간 융합 – 가지 또는 측 방향 연결부에 깃털 있음 |

– 모놀리틱(monolithic) 식 설치; 이음새 또는 관절 없음 – 파이프 라인 전체에서 일관된 두께 – 50 - 100 년 수명 디자인 수명 – 호스트 파이프의 추가 기능 저하 방지 – 유압 (유량 성능) 향상 |

| Environmental (환경영향 최소화) |

Best Total Economics (최고의 경제성) |

|

|---|---|---|

|

– Leak 및 유출 위험 제거 – 환경 영향 최소화 – 제한된 공간 엔트리 감소 – VOCs / 내분비 장애물 없음 – 배출량 감축 |

– 포괄적 인 인건비 및 재료비 보증 – 건설 비용 절감 – 유지 보수 비용 절감 – 최저 감가상각비 – 최소한의 환경 영향 |

| 산업구분 | 발전소 | 석유화학 정유사 | 공용 유틸리티 | 대형산업 | 광산업 |

|---|---|---|---|---|---|

| 배관지름 | 16´´ to 18´´ | 6´´ to 96´´ | 12´´ to 58´´ | 6´´ to 111´´ | 6´´ to 24 ´´ |

| 배관내 압력 | 4 to 11 bar | >11 bar | 4 - 8 bar | Gravity/>2bar | >14 bar |

| 배관내 온도 | 10 to 50˚C | 15 to 183˚C | Ambient | Ambient/>150˚C | Ambient |

| 분당유량/속도 | 900 / 3.7m/s | 380 / 8m/s | 570 / 2m/s | 40+/>.5m/s | >80 / 2.5m/s |

| 배관재질 | CS | CS, RCP, VCP | CS, RCP | SC, RCP, VCP, HDPE, DI, SS | CS |

| 운전 조건 | 서비스 배관 |

|---|---|

|

– 공정 온도 : 50 ℃ - 55 ℃ – 운전 압력 : 6.2 bar – 속도 : 4.02 - 6.85 m / s |

– 24” 탄소강 파이프 19m – 30” 탄소강 파이프 25m – 36 "탄소강 파이프 36m |

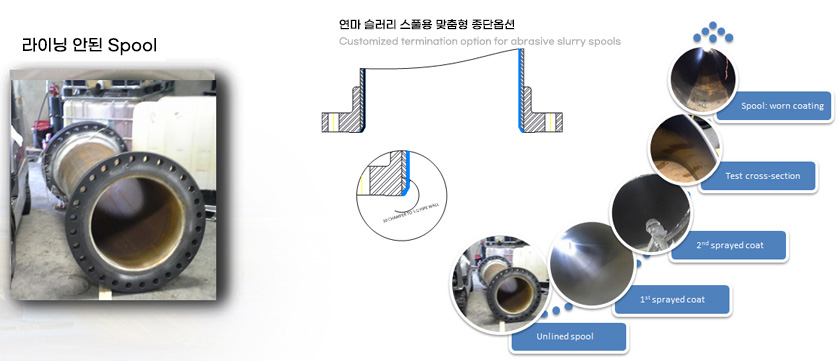

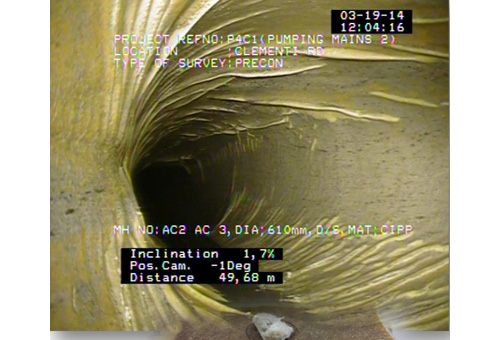

| Serviced Pipelines – AC 1-2: | Process Environment |

|---|---|

|

- 100 m of 660 mm RC pipe - 300 m of 711 mm carbon steel pipe |

– Effluent: Wastewater – Process Temperature: 40 – 45 ˚C – Operating Pressure: -.5 - 8 bar - Velocity: 1 - 2.4 m/s |

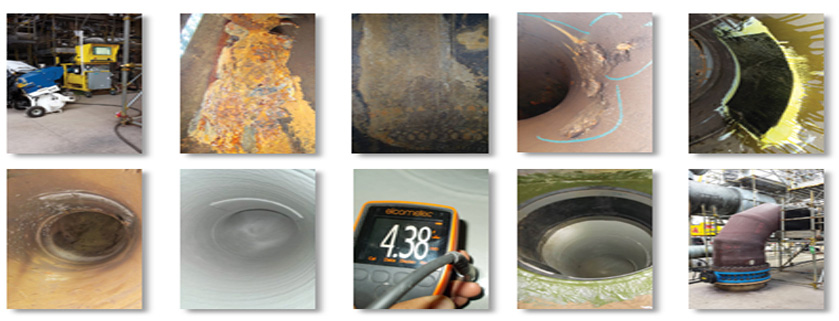

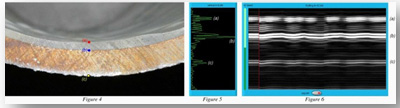

| I - 고분자 라이닝과 주철관 사이의 접촉이 양호한 경우 | II - 주철관과 고분자 코팅 사이의 박리 현상 |

|---|---|

|

|

| pass # | RunTime | TimeStart | Rotation | FPM | Humidity | AirTemp | Mils | DisTrav | WallTemp | gall/pass |

|---|---|---|---|---|---|---|---|---|---|---|

| 1 | 14.00 | 3:18 | 22- | 3.9 | 30 | 86 | 121 | 53 | 77 | 23.71 |

| 2 | 13.00 | 3:45 | 22- | 4 | 26 | 87 | 133 | 53 | 77 | 2.1 |

| Iso Dispense Pressure(psi) | Resin Dispense Pressure(psi) | Iso Temp at Nozzle(˚F) | Resin Temp at Spray Nozzle(˚F) | Sparying Voulume Output (gpm) | Total Volume Output(gal) | Volume Ratio of Two Materials |

|---|---|---|---|---|---|---|

| 1132 | 1120 | 181 | 186 | 1.25 | 0.12 | 99 |

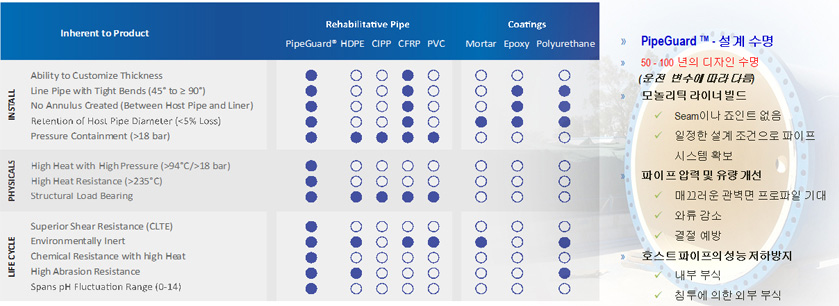

| Liner Characteristics | Class A | Class B | Class C | Class D |

|---|---|---|---|---|

| Can Survive internally or external induced (burst, bending or shear) failure of host pipe | V | |||

| Long-term pressure rating >= (MAOP) | V | |||

| Inherent ring stiffness | V | V | ||

| Long-term hole and gap spanning at (MAOP) | V | V | V | |

| Provides internal barrier layer | V | V | V | V |

| Strucural (DFT) F1216 | PN 16 | |||

|---|---|---|---|---|

| DN | DN | PipeGuard™ | RS Blueline | PE 100 SDR11 |

| mm | mm | mm | ||

| 600 | 630 | 12 | 15 | 57.2 |

| 700 | 710 | 13 | 15 | 64.5 |

| 800 | 800 | 15 | 17 | 72.7 |

| 1000 | 1000 | 18.5 | 19 | 90.9 |

| HDPE Slip Lining | Less Impact | PipeGuard™ |

|---|---|---|

| 대형 액세스 피트 필요 (Calc : 12× 파이프직경 + 2.5×깊이) (예상길이 66´에서 75´길이 기준) | → | 발사관 설치에 필요한 24´´맨 웨이 또는 크기의 작은 출입구 |

| 장비 및 예비융합 파이프 Lay-Down에 필요한 넓은 공간 필요 | → | 인력 이동위한 작은 공간 (40´×8´미만) |

| 모든 측면과 연결부 굴착 필요 | → | N / A |

| 관 크기에 따라 달라지는 요구사항 | → | 공작물 직경 불일치 / 변경이 원활하게 이루어짐 |

| 제한적인 기하학적 형상 변경 허용 오차 | → | 오프셋, 방향변화, 지오매트리 변화 허용 |

| CIPP 라이닝 | 잠재적 에러 | PipeGuard™ |

|---|---|---|

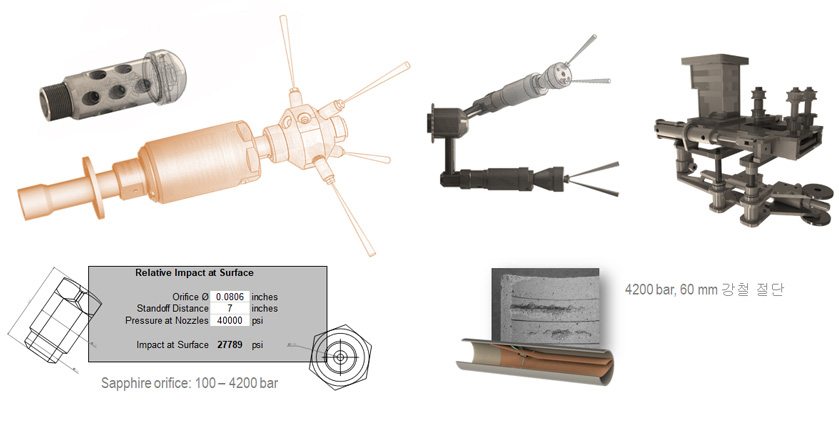

| 펠트 튜빙은 호스트 파이프에 맞게 정밀하게 제조됨. 3-4 % 편차 (AOR) 미만의 내경 | 라이닝이 뒤 바뀌고 호스트 파이프의 ID를 준수 하려고하면 CIPP의 OD와 호스트 파이프 ID 사이에 고리 또는 빈 공간이 생성됨. | 로봇을 통해 PipeGuard ™ 라이닝을 설치하면 기판에 3000psi를 초과하는 접착력으로 기존의 호스 파이프 내부에 자체 제조 된 연속 폴리머 라이닝이 제작됨 |

| 펠트 튜브에 2 액형 수지 시스템 (젖은 상태)을 함침 시키고 현장에 전달함. (물과 얼음으로 포장). | 펠트 튜브를 함침시키기 위한 습윤 공정 중에 수지 및 유화제가 불량하고 혼합이 잘되지 않아 잠재 성이 내재. | 제어 시스템은 시스템 장애 또는 기타 이상 발생시 툴링을 비활성화하여 인적 오류가능성이 희박. |

| 라이닝은 뒤바끰. 이것은 펠트 튜브를 바깥쪽으로 돌려서 호스트 파이프를 통해 수지 함침 라이닝을 강요함. | 이러한 파이프 라인 조건에 직면하면 반전 압력이 불균일하게 분포되어 라이너 단면의 경화 두께가 균일하지 않게됨. | Robotic PipeGuard ™ 어플리케이션 장비는 복잡한 형상을 탐색하고 (CIPP) 라이닝 거리 제한을 초과하도록 설계됨. (입구에서 3-600m) |

| 완전 경화 과정은 내부 CIPP 전체에 스팀 또는 뜨거운 물을 순환시켜 시작. | 경화 과정에서 라이너 전반에 불균일 한 열 분포가 발생하여 라이닝의 과열 또는 과열 가능성이 생김. | 적용시 PipeGuard ™ 라이닝의 반응 시간은 대략 2 초 이상이며, 이로써 하나의 싱글 패스에서 20에서 500 mil의 맞춤형 (DFT) 빌드 업이 가능. |

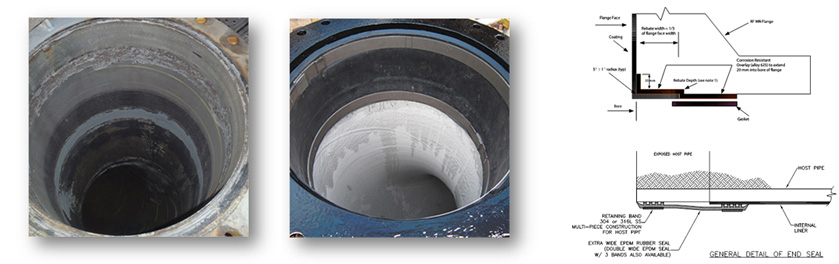

| 그런 다음 CIPP 끝단과 호스트 파이프 액세스와 겹치는 엔드 씰이 설치되어 호스트 파이프와 라이닝 사이의 침투를 방지함. | CIPP 라이너의 엔드 씰 종단의 기존 설계는 틈새 및 응력 부식을 초래하는 연결부에서 폐수 침투가 발생 부식이 생기기 시작함. | 당사의 엔드 씰 디자인은 틈새 부식 또는 추가 열화를 초래할 수있는 플랜지면 에서의 어떠한 유형의 침투도 방지함. |